Artykuł sponsorowany

Jak działa frezarka CNC do metalu i jakie ma zastosowanie w przemyśle?

- Co to jest frezarka CNC i jak powstaje kod obróbkowy?

- Ruchy maszyny, osie i kinematyka – co decyduje o możliwościach?

- Jak przebiega proces frezowania CNC – krok po kroku

- Materiały i operacje: od stali po aluminium

- Gdzie frezarka CNC do metalu daje największą przewagę w przemyśle?

- Zalety i ograniczenia, o których warto pamiętać

- Praktyczne wskazówki wdrożeniowe dla produkcji B2B

- Kiedy wybrać frezarkę CNC i jak ocenić opłacalność?

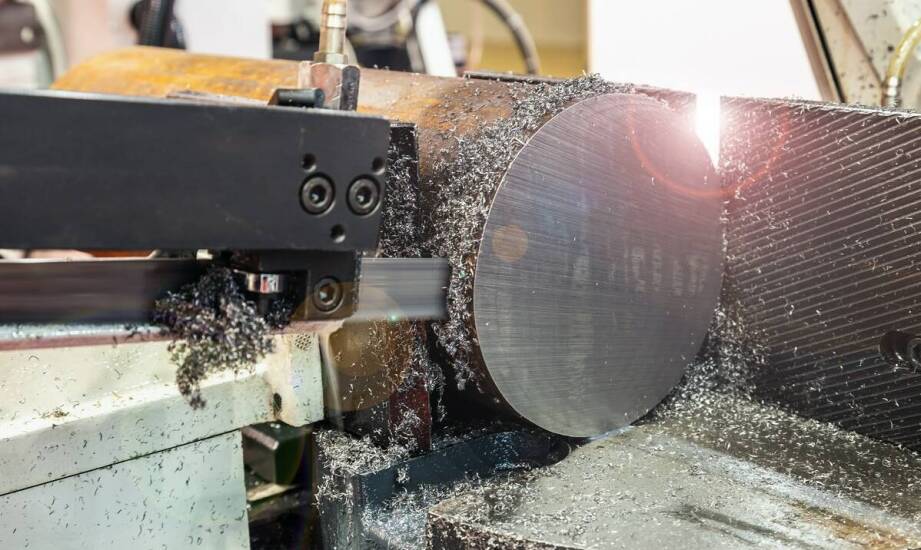

Frezarka CNC do metalu działa, odczytując instrukcje zapisane w G-code, a następnie automatycznie prowadzi narzędzie skrawające po osiach X, Y, Z, aby precyzyjnie zdjąć naddatek materiału. Proces zaczyna się od modelu 3D w CAD, który system CAM konwertuje na ścieżki narzędzia i kod maszynowy. Dzięki temu uzyskujemy wysoką dokładność, powtarzalność i możliwość seryjnej produkcji detali o złożonej geometrii.

Przeczytaj również: Rożnice między komercyjnymi a domowymi urządzeniami chłodniczymi

Co to jest frezarka CNC i jak powstaje kod obróbkowy?

Frezarka CNC to komputerowo sterowana maszyna do obróbki skrawaniem. Jej sterownik interpretuje komendy numeryczne (m.in. G00, G01, G02/G03, M-kody), kontrolując pozycję, prędkość posuwu, obroty wrzeciona i funkcje pomocnicze. Kluczowy element to integracja CAD/CAM – projektant tworzy model, technolog dobiera strategię obróbki, a CAM generuje kod dostosowany do kinematyki maszyny i biblioteki narzędzi.

Przeczytaj również: Zaawansowane technologie w produkcji maszyn i systemów transportu wewnętrznego

Jako efekt otrzymujemy sekwencję ruchów narzędzia zdefiniowaną w przestrzeni roboczej. Ten przepływ danych minimalizuje błąd ludzki i pozwala szybko wdrażać zmiany konstrukcyjne, bez ponownego ustawiania całego procesu.

Przeczytaj również: Różnorodność modeli pił taśmowych do metalu: co oferuje rynek?

Ruchy maszyny, osie i kinematyka – co decyduje o możliwościach?

Standardowo frezarki pracują w trzech osiach liniowych: X, Y, Z. Wersje 4- i 5-osiowe dodają osie obrotowe (A, B, C), co umożliwia obróbkę podcięć, krótsze narzędzia i mniej przezbrojeń. Każda oś ma określony zakres przesuwu, a im większa sztywność i dokładność prowadnic oraz napędów (śruby kulowe, silniki serwo), tym stabilniejsza i bardziej precyzyjna obróbka.

W praktyce o tym, co da się wykonać, decydują: prześwit, skok osi, sztywność wrzeciona, chłodzenie przez wrzeciono, system mocowania detalu (imadła, stoły podciśnieniowe, uchwyty) oraz biblioteka narzędzi skrawających. Projekt detalu warto zawsze dopasować do realnych możliwości kinematycznych maszyny.

Jak przebiega proces frezowania CNC – krok po kroku

1) Przygotowanie modelu: konstruktor tworzy geometrię 3D/2D w CAD. 2) Technologia: w CAM dobierane są strategie (obróbka zgrubna, półwykańczająca, wykańczająca), narzędzia, parametry skrawania i ścieżki. 3) Postprocessing: generacja G-code dla konkretnego sterowania. 4) Ustawienie: bazowanie detalu, pomiar narzędzi, definicja układu współrzędnych. 5) Próba na sucho i korekty. 6) Obróbka właściwa z kontrolą jakości (pomiar wymiarów krytycznych, ewentualne kompensacje). Ten schemat zapewnia powtarzalność i skrócenie czasu wdrożenia.

Systemy wspomagające – chłodziwo (zewnętrzne lub przez wrzeciono), mgła olejowa, odciąg wiórów – stabilizują temperaturę skrawania, poprawiają jakość powierzchni i wydłużają żywotność narzędzi, co bezpośrednio wpływa na koszt jednostkowy detalu.

Materiały i operacje: od stali po aluminium

Frezarki CNC obrabiają głównie metale: stal konstrukcyjną i narzędziową, nierdzewną, żeliwo, aluminium, mosiądz, brąz; w razie potrzeby także tworzywa inżynieryjne. Dobór narzędzi (węglik spiekany, CBN, PCD), geometrii płytek i powłok decyduje o wydajności i trwałości procesu. W jednym zamocowaniu można wykonać frezowanie czołowe i obwiedniowe, wiercenie, rozwiercanie, gwintowanie czy profilowanie 3D – co ogranicza liczbę operacji i błędów pozycjonowania.

W praktyce często łączy się strategie HEM/HPC (wysokosprawne skrawanie) dla zgrubnej obróbki ze ścieżkami trochoidalnymi, a na końcu stosuje się drobne kroki i wysokie obroty dla gładkiego wykończenia powierzchni.

Gdzie frezarka CNC do metalu daje największą przewagę w przemyśle?

W motoryzacji – obróbka elementów układów napędowych, korpusów, form i przyrządów montażowych. W lotnictwie – lekkie konstrukcje aluminiowe i detale z trudno skrawalnych stopów (Inconel, tytan) z kontrolą chropowatości i tolerancji. W energetyce – łopatki, kołnierze, kadłuby. W przemyśle ciężkim i ogólnym – płyty, korpusy, elementy maszyn, uchwyty spawalnicze. W każdym z tych obszarów o przewadze decydują: powtarzalność, krótki czas przezbrojenia, elastyczność zmian konstrukcyjnych i monitorowanie jakości w toku.

Produkcja jednostkowa korzysta z szybkiego przygotowania ścieżek i precyzji, natomiast serie – z automatyzacji (magazyny narzędzi, sondy pomiarowe, systemy paletyzacji). To przekłada się na niższy koszt jednostkowy i krótszy lead time.

Zalety i ograniczenia, o których warto pamiętać

Najważniejsze korzyści to: wysoka precyzja i stabilna jakość, automatyzacja procesu, krótkie czasy cykli, możliwość realizacji wielu operacji w jednym zamocowaniu, szybkie wdrożenia zmian oraz bezpieczeństwo operatora. Dodatkowo wydajne chłodzenie i odsysanie wiórów redukują przestoje oraz zużycie narzędzi, co wzmacnia przewidywalność produkcji.

Ograniczenia wynikają z geometrii detalu i kinematyki: zasięgi osi, kolizje, dostępność krótkich i sztywnych narzędzi do głębokich kieszeni, a także zjawiska cieplne (odkształcenia). Dlatego konstruktor i technolog powinni współpracować od etapu projektu, aby uniknąć nieosiągalnych promieni, zbyt wąskich kieszeni czy nieopłacalnych strategii usuwania materiału.

Praktyczne wskazówki wdrożeniowe dla produkcji B2B

- Projektuj pod obróbkę: promienie naroży zgodne z średnicami frezów, dostęp narzędzia, stabilne mocowanie.

- Dobieraj strategię do materiału: HPC dla stali, HSM dla aluminium; kontroluj temperaturę i wiór.

- Stosuj sondy narzędziowe i detalu – skrócisz ustawki i wyłapiesz dryf wymiarów.

- Wykorzystuj biblioteki narzędzi i sprawdzone postprocesory – obniżysz ryzyko błędów.

- Monitoruj zużycie narzędzi i planuj prewencję – stabilizujesz czasy cykli i jakość.

Kiedy wybrać frezarkę CNC i jak ocenić opłacalność?

Wybierz frezowanie CNC, gdy potrzebujesz dokładności rzędu setek mikrometrów, gładkości powierzchni, złożonej geometrii lub krótkiego taktu produkcyjnego. Opłacalność rośnie wraz z powtarzalnością serii i stopniem automatyzacji. Do kalkulacji weź: czas przygotowawczy (CAM, ustawki), czas cyklu, żywotność narzędzi, koszt chłodziwa, ryzyko braków oraz możliwość konsolidacji operacji, która często eliminuje dodatkowe ustawienia na innych maszynach.

Jeśli chcesz sprawdzić rozwiązania procesowe i narzędzia skrawające dopasowane do Twojej aplikacji, zobacz ofertę: Frezarka CNC do metalu.